Dążenie do efektywności

PolyWorks® pomaga producentowi sprzętu naftowego skrócić o połowę czas kontroli elementów silnika.

Weatherford International Ltd. to jedna z największych na świecie i najbardziej dynamicznych firm świadczących usługi w zakresie pól naftowych. Ta firma z siedzibą w Houston zatrudnia ponad 34 000 osób na całym świecie, działa w ponad 710 miejscach i w ponad 100 krajach świata. W zakładzie firmy w Edmonton, AB, w kanadzie, projektuje się i produkuje dwa produkty do wydobycia ropy naftowej — progresywne pompy kawitacyjne używane do produkcji ropy naftowej po wykonaniu odwiertu oraz sekcje hydrauliczne.

Wyzwanie

Aby sprostać wymaganiom dynamicznie rozwijającego się światowego przemysłu wiertniczego, firma Weatherford zwiększyła produkcję, co wywołało potrzebę poprawy efektywności działań kontrolnych.

Produkty Weatherford wspierają działania największych firm produkujących ropę naftową na całym świecie. Zakład firmy w Edmonton w Albercie projektuje i produkuje dwa produkty do wydobycia ropy naftowej — progresywne pompy kawitacyjne używane do produkcji ropy naftowej po wykonaniu odwiertu oraz sekcje hydrauliczne. W sekcji hydraulicznej znajduje się silnik, który zapewnia moc do wiercenia. Aby poprawić wydajność produkcji, firma poszukiwała nowego, bardziej efektywnego sposobu kontroli sekcji hydraulicznych, które mają bardzo złożoną geometrię i są trudne do zweryfikowania przy użyciu tradycyjnych metod.

Sekcja hydrauliczna

W przeszłości firma wprowadziła procedurę wymagającej czterech osób — jednej z produkcji, jednej z kontroli jakości i dwóch z działu inżynieryjnego — do kontroli wymiarów sekcji hydraulicznych po obróbce. Proces kontroli tych dużych, spiralnie zakrzywionych elementów — niektóre z nich mają prawie 20 stóp długości — zajmował około godziny. W tym czasie zbierano dane wymiarowe i ręcznie porównywano je z oryginalnym projektem utworzonym w oprogramowaniu CAD. Przesunięcia maszyn przekazywano do hali produkcyjnej, gdzie dokonywano zmian w procesie obróbki. Obrabiano kolejny odcinek tego samego elementu i powtarzano proces kontroli na tym odcinku, aby określić, czy korekty poprawiły dokładność wymiarową obrabianego przedmiotu.

„Proces ten zajmował mnóstwo czasu. Ponadto musieliśmy ograniczyć nasze działania kontrolne do normalnych godzin pracy, ponieważ wtedy dostępny był dział techniczny, aby porównać zmierzoną geometrię z rysunkiem CAD” — mówi Wayne Pilgrim, starszy inżynier projektu z firmy Weatherford.

Rozwiązanie

W 2005 roku firma dokonała ponownej oceny swojej metody kontroli tych części w celu znalezienia bardziej efektywnego sposobu gromadzenia i analizy danych wymiarowych. Częścią programu była instalacja oprogramowania pomiarowego PolyWorks® 3D firmy InnovMetric Software, które automatyzuje i usprawnia wiele działań związanych z gromadzeniem i porównywaniem danych wymiarowych z założeniami projektowymi.

„Operatorzy uznali, że PolyWorks jest łatwy w użyciu. Zautomatyzowane funkcje oprogramowania są czymś naprawdę wyjątkowym”. Travis Chometsky, projektant produktów w Weatherford

Oprogramowanie PolyWorks|Inspector™ jest używane w połączeniu z sondą FARO Laser Line zamontowaną na precyzyjnym ramieniu Faro Platinum Arm. Połączenie sprzętu i oprogramowania skróciło czas kontroli i analizy o połowę i zmniejszyło liczbę osób potrzebnych do wykonania pracy z czterech do dwóch. Ponadto zespół produkcyjny może teraz działać niezależnie i pracować na zmiany 24 godziny na dobę.

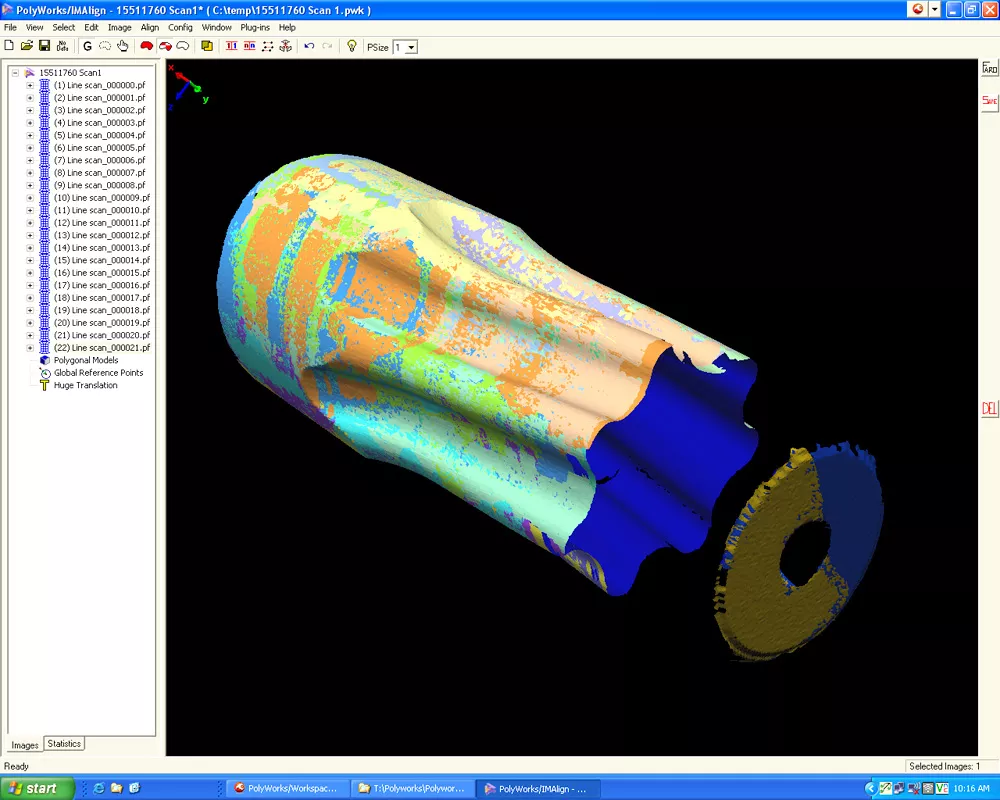

Zbieranie danych w postaci chmury punktów

Sonda FARO Laser Line zbiera dane wymiarowe z szybkością do 19 200 punktów na sekundę. W ciągu 10 do 15 minut rutynowej kontroli sekcji hydraulicznych firmy Weatherford zbierana jest chmura punktów składająca się z milionów punktów danych, zapewniająca szczegółowy, wymiarowy obraz cech części.

„Pozwoliliśmy, by PolyWorks wykonał działania matematyczne polegające na określeniu sposobu wykonania właściwego przekroju poprzecznego” — mówi Pilgrim. „Ze względu na możliwości automatycznego wyrównywania oprogramowanie PolyWorks zapewnia spójne wyniki, eliminując wpływ operatora podczas zbierania danych”.

Firma stosuje podejście kontroli w trakcie procesu w oparciu o partię. „Na przykład, jeśli produkowana jest partia pięciu części, operatorzy wykonają kontrolę sondą PolyWorks / FARO Laser Line na pierwszej sztuce, a następnie używają tego samego programu CNC do wykonania kolejnych czterech bez kontroli laserowej PolyWorks / Faro” — mówi Pilgrim. „Kontrolujemy gotowy produkt tylko wtedy, gdy zostanie on uznany za wątpliwy przez inne metody kontroli”.

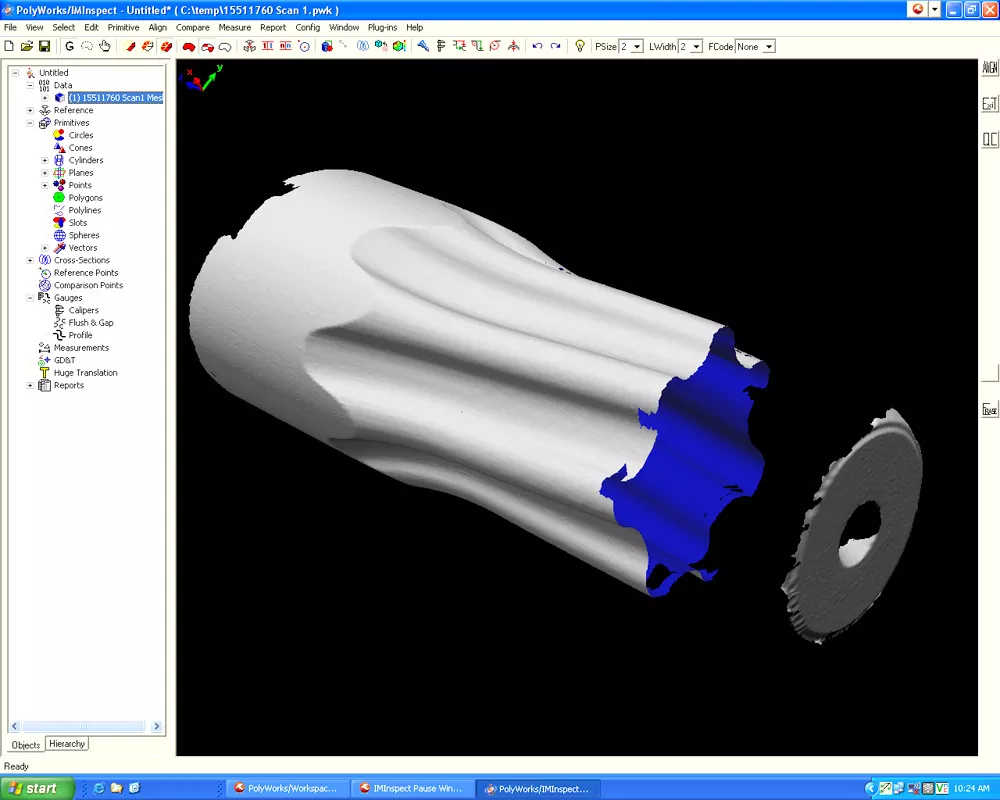

Proces kontroli elementów sekcji hydraulicznej jest zawsze taki sam. Po pierwszym cięciu obróbkowym na nowym modelu sekcji hydraulicznej, surową chmurę punktów danych zbiera się w procesie skanowania 3D. Z chmury punktów oprogramowanie PolyWorks tworzy siatkę wczytywaną do modułu PolyWorks|Inspector. Korzystając z technik wyrównywania danych PolyWorks do CAD, operator wyrównuje siatkę z obiektem referencyjnym, plikiem ProENGINEER zaimportowanym do PolyWorks, aby zarejestrować oba modele w tym samym układzie współrzędnych. Po idealnym wyrównaniu operator określa przekrój, w którym należy wykonać porównanie danych do CAD.

Wyrównanie wielu przebiegów skanowania.

Model siatkowy PolyWorks

Korzyści

Dla każdego wybranego przekroju PolyWorks automatycznie porównuje model danych z modelem referencyjnym (CAD) i oblicza serię pomiarów, w tym: odchylenie standardowe, błąd maksymalny, błąd minimalny itp. PolyWorks tworzy również raport PDF z wynikami porównania danych do CAD. Na podstawie tego raportu operator maszyny dokonuje ustawień. Kolejna sekcja jest obrabiana i skanowana ponownie, by określić, czy poprawki przybliżyły ją do założeń projektowych.

„Do szybkiej konfiguracji procesu nie trzeba mieć dużego doświadczenia. Język makroprogramowania jest łatwy w użyciu i zapisuje działania w oknie poleceń. Udowodniliśmy, że takie podejście do kontroli pozwala zaoszczędzić czas i pieniądze przy działaniach produkcyjnych i jesteśmy gotowi pomóc innym działom we wdrożeniu tego podejścia” — mówi Chometsky. Dzięki potężnym możliwościom makroprogramowania operatorzy nie muszą ręcznie wykonywać wszystkich zadań wyrównania i porównania w PolyWorks dla każdej nowej części. Jednym kliknięciem myszy można automatycznie wykonać cały proces kontroli, od wyrównania do porównania i wygenerowania raportu, dla każdego zeskanowanego odcinka.