Znalezienie najlepszego dopasowania

Firma Geoform wykorzystała możliwości najlepszego dopasowania programu PolyWorks|Inspector™, dzięki czemu może ocalić części, które w przeciwnym razie trafiłyby na złom.

Geoform, Inc. (Inglewood, CA), znana również jako Precision Measurement Laboratories, oferuje usługi pomiarowe od 1986 roku. W miarę rozwoju firma rozszerzyła działalność o CAD/CAM, produkcję narzędzi i uchwytów oraz produkcję krótkich serii. Jednak jej głównym obszarem działalności pozostaje kontrola wymiarów, z naciskiem na złożone części lotnicze, samochodowe i medyczne.

Wyzwanie

Przez lata Geoform obserwowała rozwój narzędzi, technik i podejścia do kontroli jakości. Dzięki ostatnim zmianom ważniejsze niż kiedykolwiek stało się rozważenie, które narzędzia są najlepsze do pracy. Steve Farentinos, prezes Geoform, wskazuje współpracę swojej firmy z Weber Metals Inc. jako przykład tych zmian oraz znaczenia wyboru najlepszych narzędzi.

Weber Metals, dostawca kompletnych odkuwek aluminiowych i tytanowych, jest jedną z coraz liczniejszych firm, które korzystają z definicji opartej na modelu (MBD) do dokumentowania swoich produktów bez rysunków wymiarowych. Według Farentinosa „całkiem sporo części przechodzi przez nas zakład jedynie z danymi CAD i instrukcjami dotyczącymi kontroli tolerancji profilu i kilku kluczowych wymiarów. Kontrola do druku nie jest już normą”. Takie podejście daje duże oszczędności, szczególnie w przypadku skomplikowanych części o wielu cechach. „Skraca to czas potrzebny na wykonanie zwymiarowanych rysunków inżynierskich, a dodatkowo eliminuje wiele pracy związanej z procesem kontroli” — mówi.

Rozwiązanie

Do kontroli profilu części Weber Metal firma Geoform wykorzystała system skanowania laserowego Faro oraz oprogramowanie PolyWorks®. Od początku do końca — od skanowania do raportowania — niektóre prace związane z kontrolą trwają krócej niż jeden dzień. „To ogromna różnica! Inspekcje stosunkowo złożonych części możemy wykonać w ciągu kilku godzin. W przypadku starej metody inspekcja tych samych części zajmowała trzy czy cztery dni” — mówi.

Kiedy pojawia się projekt, Geoform używa najbardziej dostosowanych narzędzi.

Farentinos zauważa, że „stary” nie jest najlepszym określeniem, ponieważ Geoform nadal opiera się na tych wypróbowanych metodach. Chociaż przenośne maszyny współrzędnościowe Faro (PCMM) są szeroko stosowane, stwierdza, że „kiedy pojawia się projekt, Geoform używa najbardziej dostosowanych narzędzi”. Narzędzia te obejmują dwa ramiona Faro, trzy stacjonarne maszyny współrzędnościowe oraz oprogramowanie PolyWorks|Inspector™ firmy InnovMetric.

Według Farentinosa maszyny współrzędnościowe świetnie nadają się do zadań, które są wykonywane w dużych ilościach, wymagają większej dokładności i mogą działać przez długi czas. Ramiona Faro doskonale sprawdzają się w przypadku projektów jednorazowych lub części widocznych, do oceny projektu i kwalifikacji procesu. Są również idealne do uchwycenia konturów złożonych odlewów, odkuwek i formowanych części metalowych lub plastikowych podczas kontroli tolerancji profili. W przypadku tych zadań Geoform wykorzystuje zarówno skaner laserowy, jak i sondę dotykową podczas tej samej sesji pomiarowej. „Przeprowadzamy twarde sondowanie niektórych cecha pryzmatycznych i skanowanie pozostałych aspektów. Twarda sonda jest użyteczna, gdy trzeba szybko zmierzyć niektóre cechy ustawienia dla wstępnego układu współrzędnych” — mówi.

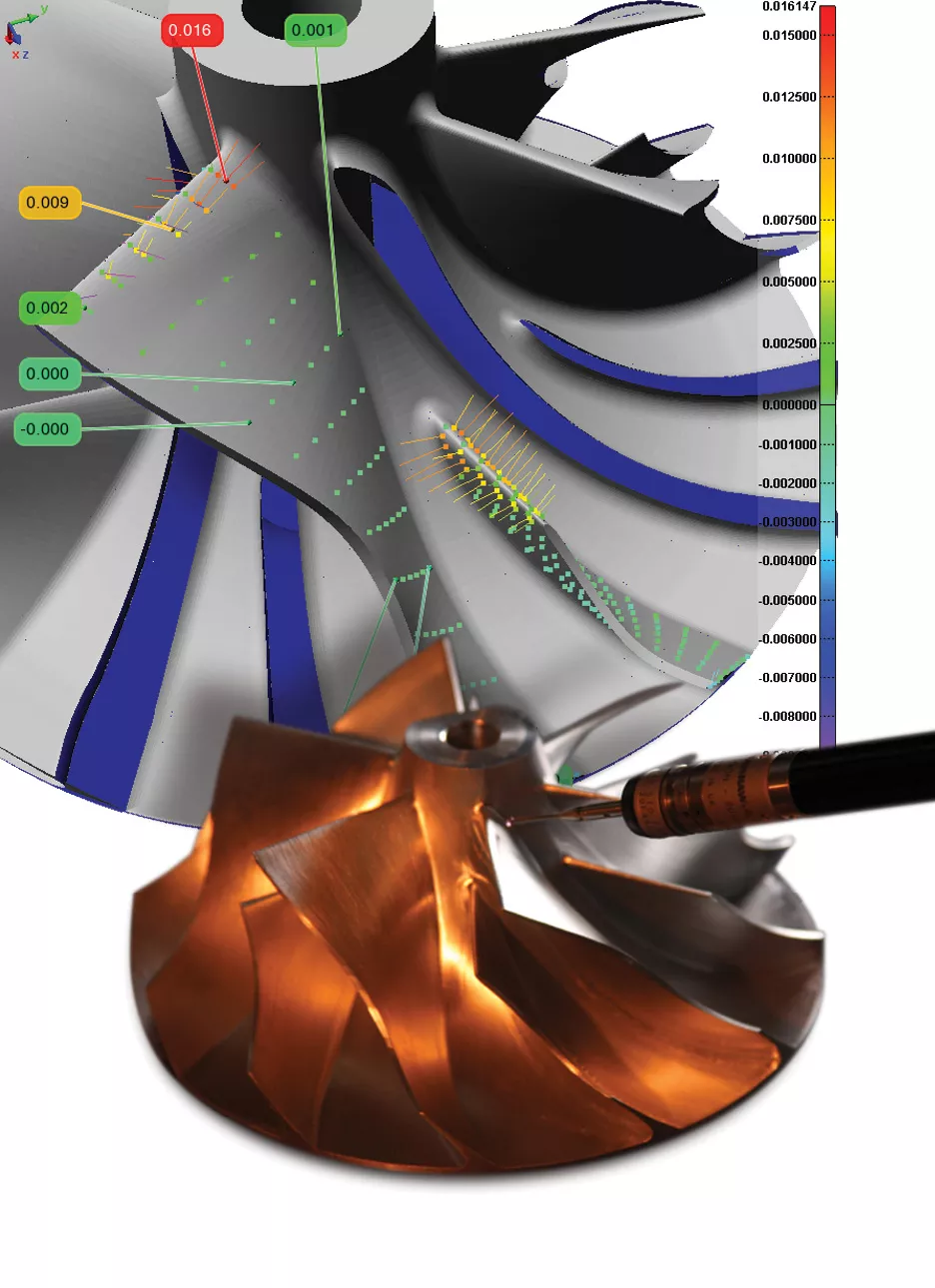

Raportowanie najlepszego dopasowania i inspekcji pomiarów koła turbiny pozyskanych ze stacjonarnej maszyny współrzędnościowej.

„Nawet jeśli zadanie jest wykonywane na maszynie współrzędnościowej, możemy zaimportować współrzędne części konturowych do PolyWorks|Inspector, gdy potrzeba nam więcej funkcji najlepszego dopasowania lub raportowania”. Steve Farentinos, prezes Geoform

Wybór jest dość oczywisty także w przypadku oprogramowania. Geoform wykorzystuje konwencjonalne oprogramowanie CMM w przypadku długotrwałych projektów uzasadniających użycie programowania CMM i dla których odpowiedni jest tradycyjny raport z inspekcji w formie tabel. W przypadku innych prac na maszynach CMM i wszystkich prac na maszynach PCMM PolyWorks jest preferowanym narzędziem firmy Geoform. Farentinos mówi: „Jeśli używamy ramion Faro, to oczywiście używamy też PolyWorks|Inspector”. Dzięki wtyczkom Geoform może również wykonywać sesje pomiarowe w PolyWorks|Inspector na ręcznych maszynach współrzędnościowych oraz na maszynach działających pod kontrolą serwerów I++.

Korzyści

Najlepsze dopasowanie

W przypadku tradycyjnych metod inspekcji niewielką ilość punktów docelowych wykorzystuje się do zdefiniowania układu współrzędnych dla wszystkich pomiarów, co powoduje zablokowanie zbioru danych. Zatem kilka pomiarów wpływa na wszystkie późniejsze wyniki. Aby uzyskać lepszy ogląd części, korzystne może być sprawdzenie wpływu układu współrzędnych poprzez umożliwienie odejścia od ustalonych pozycji docelowych. Jest to jedno z wielu zastosowań zbiorów danych pomiarowych najlepszego dopasowania. Farentinos podkreśla: „Jeśli chodzi o najlepsze dopasowanie, zawsze wykonujemy pomiary w PolyWorks|Inspector. To jedna z jego największych zalet”.

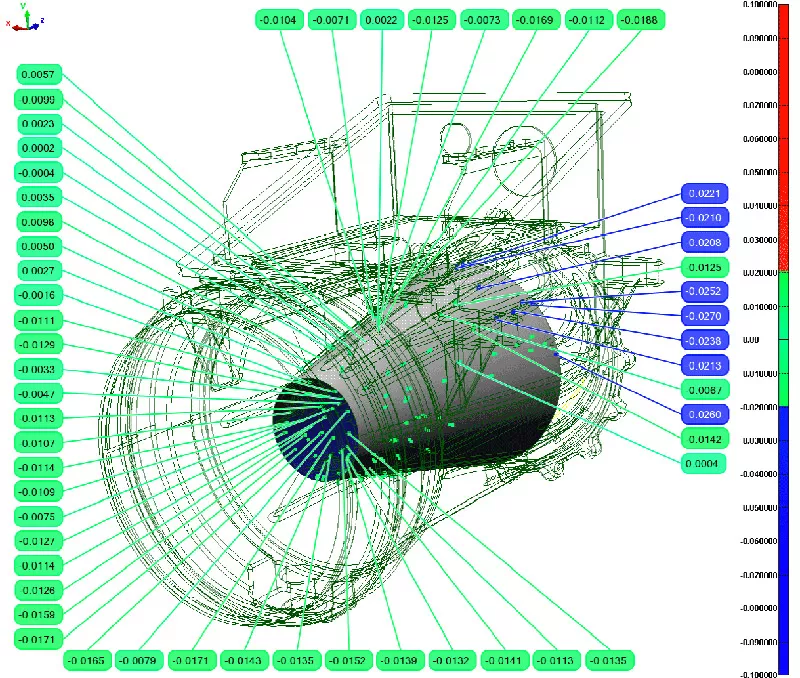

Wyniki inspekcji dla wewnętrznej ścieżki przepływu (powierzchnie zewnętrzne wyświetlane jako wireframe)..

Farentinos mówi: „podczas kontroli odlewu wstępnego możemy znaleźć pewne cechy poza tolerancją, gdy skupiamy się na punktach odniesienia. Ale nasz klient może chcieć wiedzieć, czy na części jest wystarczająca ilość materiału do obróbki, jeśli oddalimy się od punktów odniesienia. Dodaje: „może to być po prostu kwestia usunięcia niewielkiej ilości materiału z jednego lub kilku punktów odniesienia, by uratować część przed trafieniem na złom. W takich przypadkach korzystamy z możliwości najlepszego dopasowania PolyWorks|Inspector”.

Zbiór danych pomiarowych, który może zawierać tysiące lub nawet miliony punktów, jest wyrównywany z danymi CAD dostarczonymi przez MBD, tal by uzyskać „najlepsze dopasowanie” pomiędzy nimi. Cele wyrównania można rozłożyć na całym modelu CAD lub wyzerować na kilka cech, takich jak punkty odniesienia odlewu. „To doskonałe rozwiązanie dla odlewów i odkuwek, które często mają punkty odniesienia na powierzchniach szkicowanych lub gdy punkt odniesienia ma nieregularną powierzchnię. Oprogramowanie używa wielu punktów, by uśrednić tę wariancję. Zapewnia to świetne dopasowanie i poprawia dokładność pomiaru” — mówi Farentinos.

Inną metodą wyrównania stosowaną przez Geoform jest „najlepsze dopasowanie do strefy tolerancji”. Firma Geoform zamówiła narzędzie PolyWorks|Inspector w 2008 roku i brała udział w jego rozwoju, aby zminimalizować liczbę cech będących poza tolerancją. Metoda ta łączy korzyści najlepszego dopasowania z zaletą znalezienia pozycji dla zeskanowanego zbioru danych zapewniającej akceptowalną część, która w przeciwnym razie zostałaby odrzucona. Farentinos wyjaśnia: „wystarczy wybrać opcję najlepszego dopasowania do strefy tolerancji, a program odczytuje pasma tolerancji dla cech odniesienia. Następnie dokonywana jest repozycja pomiarów pomiędzy tymi pasmami. Program próbuje ustawić zestaw punktów w granicach tolerancji, zamiast minimalizować odległość cechy nominalnej do zdigitalizowanych punktów”.

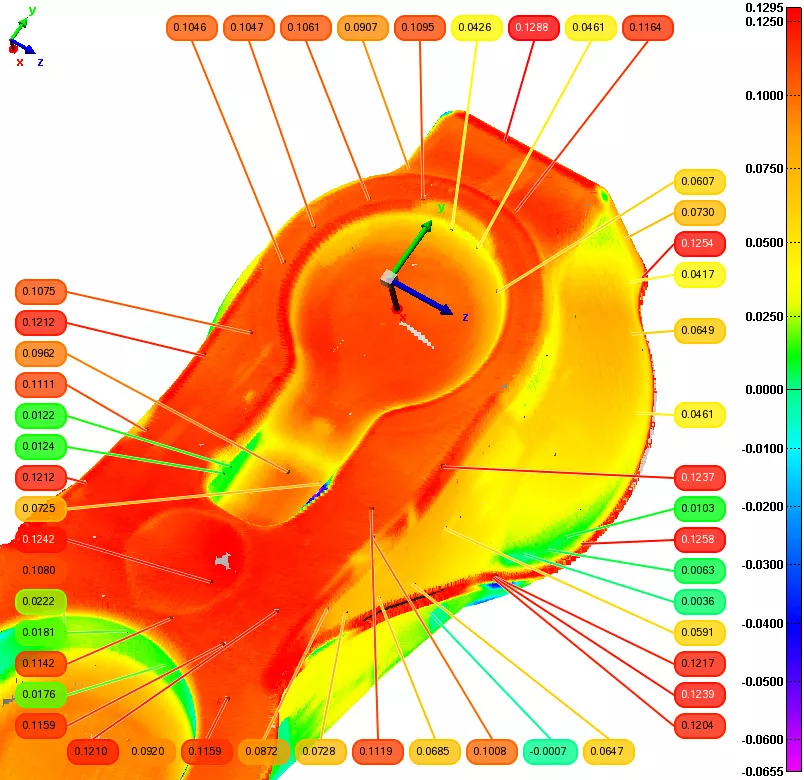

Inspekcja w formie mapy kolorów z wykorzystaniem danych skanowania laserowego odlewu żelaznego ważącego prawie 1200 funtów.

Raportowanie

Niezależnie od tego, czy pomiary wykonywane są za pomocą maszyny CMM czy PCMM, firma Geoform korzysta z PolyWorks|Inspector, gdy potrzebuje raportować coś poza danymi tabelarycznymi. Farentinos mówi: „PolyWorks zapewnia nam dużo większą swobodę i dużo większe możliwości raportowania”. Zamiast raportów w formie tabeli, PolyWorks|Inspector dostarcza Geoform wiele opcji i wiele sposobów na tworzenie wizualnych, intuicyjnych raportów.

Jedną z najmocniejszych stron PolyWorks jest łatwość generowania raportów; zwłaszcza wielostronicowych z mapami kolorów, tabelami, nagłówkami i stopkami.

PolyWorks|Inspector rozszerza standardowe formaty raportów, takie jak AS9102, o dokumentację graficzną. „Wyniki inspekcji są znacznie lepiej prezentowane w PolyWorks i znacznie łatwiej dostępne. Jedną z jego najmocniejszych stron jest łatwość generowania raportów, zwłaszcza wielostronicowych z mapami kolorów, tabelami, nagłówkami i stopkami” — mówi Farentinos. „W przypadku raportów lotniczych typu MBD wypełniamy raport AS9102 i odwołujemy się do graficznych map kolorów wygenerowanych przez PolyWorks. Dzięki temu klient ma coś oprócz standardowego raportu z inspekcji”.

Farentinos mówi: „Jedyne, co robisz, to przeciągasz i upuszczasz. W ciągu kilku minut można sporządzić raport”. Na poparcie tego stwierdzenia przedstawia przykład. „Mam 11-stronicowy raport. Dziś rano nad nim pracowałem. Zacząłem od chmury punktów i w 1,5 godziny miałem gotowy raport. To naprawdę proste”.

Farentinos opisuje dalej, że prace kontrolne dotyczyły skomplikowanego koła turbiny z wieloma konturami. Stwierdza, że po raz kolejny PolyWorks|Inspector uprościł projekt. Mówi: „przy takich projektach używamy języka makr w PolyWorks do automatyzacji niektórych typowych poleceń. Świetnie sprawdza się to przy raportowaniu. Mamy na przykład makro, które eksportuje tabele danych XYZ z podzbioru skanu laserowego, aby dostarczyć dokumentację pomocniczą dla standardowego raportu z inspekcji. Czas od surowych danych z inspekcji do kompletnego raportu to zaledwie 90 minut”. Jest to jeden z wielu powodów, dla których firma Geoform uważa PolyWorks za najlepsze rozwiązanie dla swoich działań związanych z pomiarami.

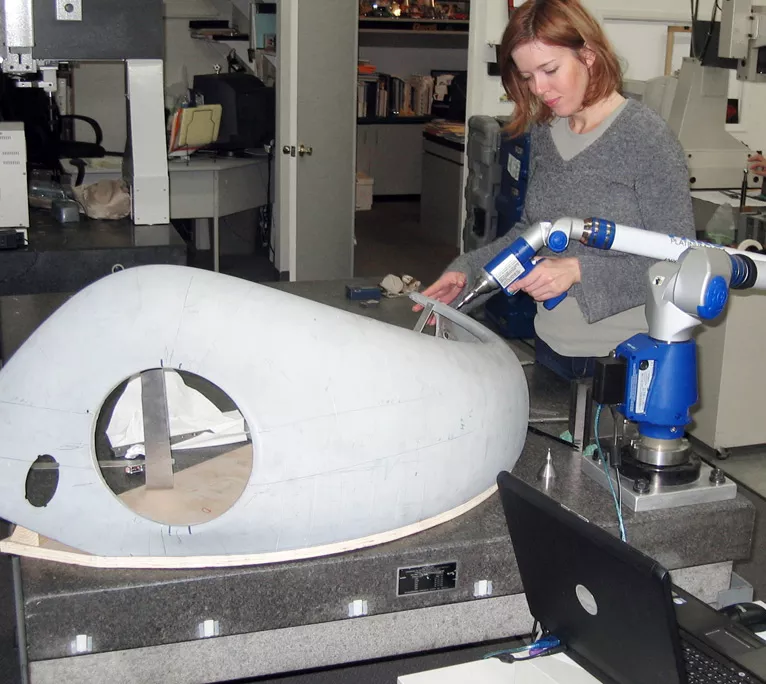

Inspekcja konturowej części samochodowej za pomocą ramienia FARO.